槍鉆的使用

發(fā)布時(shí)間:2025-09-11 文章來源:本站原創(chuàng) 閱讀量:13

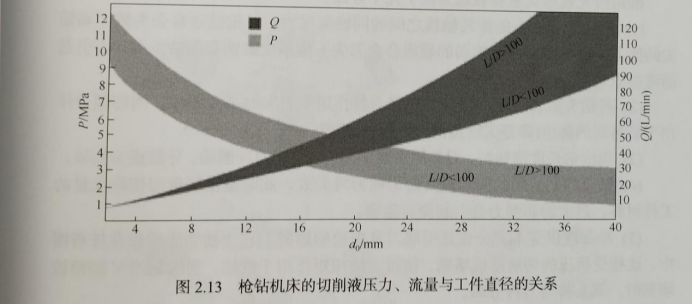

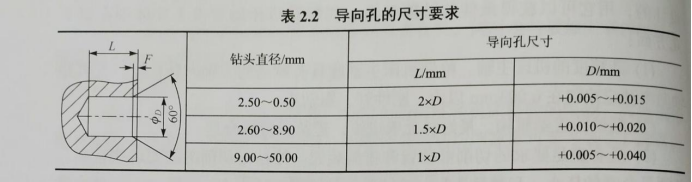

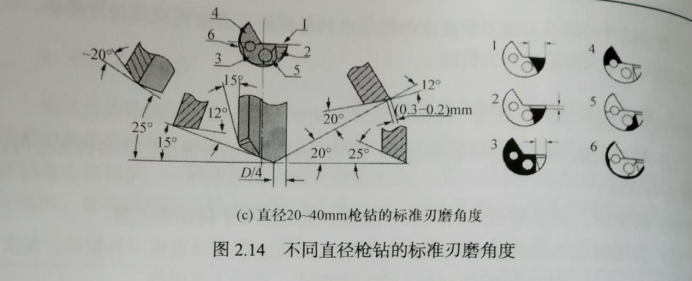

要想使槍鉆鉆削深孔時(shí)達(dá)到滿意的效果 1. 切削用量的選擇 切削用量的選擇與切削過程及切屑的形成有關(guān),同時(shí)也與被加工零件材料、精度要求和機(jī)床特性有關(guān)。 1)切削速度 切削速度主要取決于刀具材料,受鉆頭耐用度和機(jī)床轉(zhuǎn)數(shù)的限制。高速鋼槍鉆一般取切削速度v=35~70m/min:硬質(zhì)合金槍鉆切削速度可參考表2.1選取。 2)進(jìn)給量 進(jìn)給量f主要受工藝系統(tǒng)(刀具、工件和機(jī)床等)剛度和強(qiáng)度的限制,此外,還受到加工表面質(zhì)量、排屑效果和切削液的性質(zhì)等因素的影響。高速鋼槍鉆常取f=0.01~0.032mm/r,直徑大者取上限,硬質(zhì)合金槍鉆進(jìn)給量可參考表2.1選取。 2. 對(duì)機(jī)床的要求 槍鉆鉆削一般使用專用的槍鉆機(jī)床,槍鉆機(jī)床是根據(jù)槍鉆鉆削的特點(diǎn)而設(shè)計(jì)的,用它可以獲得最佳的鉆削效果。對(duì)槍鉆機(jī)床的要求主要體現(xiàn)在以下幾方面: (2)精確的進(jìn)給機(jī)構(gòu)。最好有無級(jí)進(jìn)給 (3)具有滿足要求的切削液裝置和排屑裝置 (4)精確的導(dǎo)套裝置。導(dǎo)套裝置完成槍鉆準(zhǔn)確切入導(dǎo)向 3.切削液的選用 槍鉆使用的切削液要求較高 4.導(dǎo)向孔及鉆套 槍鉆開始鉆削時(shí),必須使用導(dǎo)向鉆套或?qū)蚩?div id="jfovm50" class="index-wrap">。鉆套的內(nèi)徑與鉆頭直徑相配鉆套的內(nèi)徑要磨至IT6級(jí) 5.槍鉆的失效 槍鉆的失效形式主要表現(xiàn)為以下幾個(gè)方面: (1)當(dāng)鉆套和鉆頭的旋轉(zhuǎn)軸線之間的同軸度過大時(shí),槍鉆通常會(huì)失效,如鉆尖的撞擊,這種撞擊會(huì)使脆弱的硬質(zhì)合金刀尖不能承受由鉆套和鉆頭不同心引起的彎曲應(yīng)力而造成刀片碎裂。 (2)若鉆頭旋轉(zhuǎn) (3)當(dāng)槍鉆長度增加時(shí),刀具的剛性下降 (4)鉆套和鉆頭間的間隙過大會(huì)引起刀具失效 (5)冷卻液供應(yīng)不充分也是引起刀具失效的原因。它會(huì)使切屑堆積在排屑槽中 2.1.4 槍鉆的刃磨 1.槍鉆的磨鈍標(biāo)準(zhǔn) 通常,硬質(zhì)合金槍鉆的磨鈍標(biāo)準(zhǔn)以槍鉆后面磨損量VB值來衡量 (1)do<15mm的槍鉆 (2)do>15mm的槍鉆 當(dāng)槍鉆外刃的后刀面刃帶寬度超過了磨鈍標(biāo)準(zhǔn)時(shí) 2. 硬質(zhì)合金槍鉆刃磨時(shí)應(yīng)注意的問題 (1)槍鉆的磨削應(yīng)為定時(shí)強(qiáng)制磨削 (2)磨削時(shí),需采用刃磨夾具及專用磨刀機(jī) (3)磨削時(shí)鉆頭的受力方向應(yīng)向著刀墊,以防鉆桿晃動(dòng)造成刀具損壞 (4)鉆頭五個(gè)刀面磨削完成后 (5)槍鉆需在專用的金剛石砂輪上進(jìn)行重磨 (6)刃磨槍鉆硬質(zhì)合金部分產(chǎn)生的粉塵對(duì)身體有害 3.槍鉆的標(biāo)準(zhǔn)刃磨角度 槍鉆的標(biāo)準(zhǔn)刃磨角度如圖2.14所示 4.槍鉆的重磨 槍鉆磨鈍后