要想使槍鉆鉆削深孔時(shí)達(dá)到滿意的效果,必須合理選擇切削用量、刀具幾何槍鉆的使用參數(shù)、刀具材料和冷知液 這樣才能獲得優(yōu)異的加工性能,得到滿意的加工質(zhì)量。

1. 切削用量的選擇

切削用量的選擇與切削過程及切屑的形成有關(guān),同時(shí)也與被加工零件材料、精度要求和機(jī)床特性有關(guān)。

1)切削速度

切削速度主要取決于刀具材料,受鉆頭耐用度和機(jī)床轉(zhuǎn)數(shù)的限制。高速鋼槍鉆一般取切削速度v=35~70m/min:硬質(zhì)合金槍鉆切削速度可參考表2.1選取。

2)進(jìn)給量

進(jìn)給量f主要受工藝系統(tǒng)(刀具、工件和機(jī)床等)剛度和強(qiáng)度的限制,此外,還受到加工表面質(zhì)量、排屑效果和切削液的性質(zhì)等因素的影響 。高速鋼槍鉆常取

f=0.01~0.032mm/r,直徑大者取上限 ,硬質(zhì)合金槍鉆進(jìn)給量可參考表

2.1選取。

2. 對機(jī)床的要求

槍鉆鉆削一般使用專用的槍鉆機(jī)床 ,槍鉆機(jī)床是根據(jù)槍鉆鉆削的特點(diǎn)而設(shè)計(jì)的

,用它可以獲得最佳的鉆削效果。對槍鉆機(jī)床的要求主要體現(xiàn)在以下幾方面:

- 高精度的機(jī)床主軸。槍鉆機(jī)床主軸應(yīng)具有較高的主軸回轉(zhuǎn)精度,尤其是軸向竄動應(yīng)控制在0.003mm以內(nèi),剛性好,振動小。

(2)精確的進(jìn)給機(jī)構(gòu)。最好有無級進(jìn)給,進(jìn)給量范圍合適。

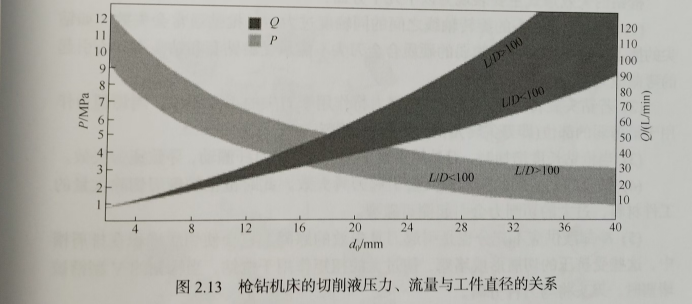

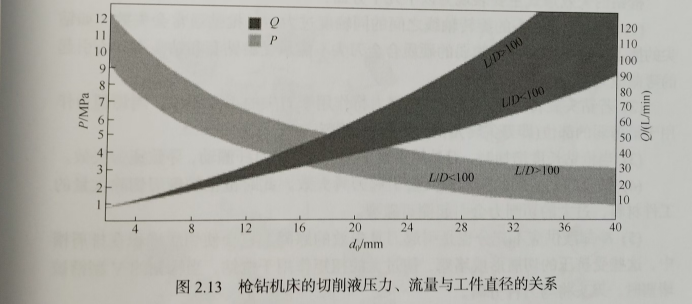

(3)具有滿足要求的切削液裝置和排屑裝置。槍鉆對切削液的要求非常高,必須是合適的壓力,足夠的流量。槍鉆機(jī)床的切削液壓力P、流量O與工件直徑的關(guān)系如圖2.13所示。切削液須經(jīng)過嚴(yán)格的過濾,要求過濾精度達(dá)到10μm,過濾精度不良將影響加工孔的表面質(zhì)量和刀具的使用壽命。

(4)精確的導(dǎo)套裝置。導(dǎo)套裝置完成槍鉆準(zhǔn)確切入導(dǎo)向,收集和引流切屑和切削液,以及對切削區(qū)域內(nèi)的切削液進(jìn)行封閉處理及控制。

3.切削液的選用

槍鉆使用的切削液要求較高,因?yàn)樗苯佑绊懕患庸た椎木龋欢ㄒx擇專用的槍鉆油。槍鉆油具有保證在高壓下形成油膜,防止產(chǎn)生干磨的作用。槍鉆油的黏度與鉆孔直徑有關(guān),直徑越小,黏度越低。

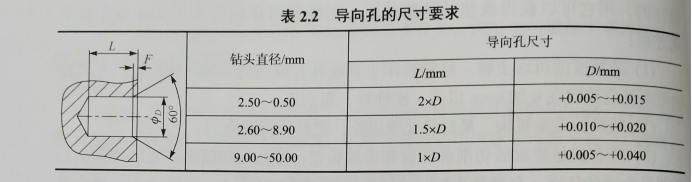

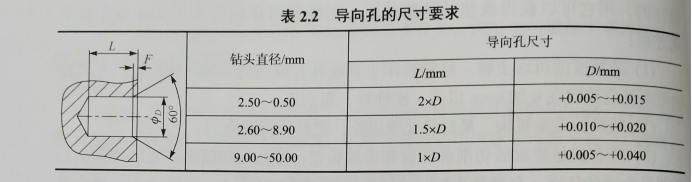

4.導(dǎo)向孔及鉆套

槍鉆開始鉆削時(shí),必須使用導(dǎo)向鉆套或?qū)蚩住c@套的內(nèi)徑與鉆頭直徑相配鉆套的內(nèi)徑要磨至IT6級,由于是易損件

,當(dāng)鉆套內(nèi)徑磨損量大于

0.02mm時(shí)該鉆套應(yīng)該調(diào)換。一般建議使用硬質(zhì)合金鉆套。當(dāng)工件長度較短或孔直線度要求不高時(shí)

,亦可采用在工件上鉆導(dǎo)向孔來導(dǎo)向,導(dǎo)向孔的尺寸要求可參考表

2.2。

5.槍鉆的失效

槍鉆的失效形式主要表現(xiàn)為以下幾個(gè)方面:

(1)當(dāng)鉆套和鉆頭的旋轉(zhuǎn)軸線之間的同軸度過大時(shí),槍鉆通常會失效,如鉆尖的撞擊

,這種撞擊會使脆弱的硬質(zhì)合金刀尖不能承受由鉆套和鉆頭不同心引起的彎曲應(yīng)力而造成刀片碎裂。

(2)若鉆頭旋轉(zhuǎn)、工件固定

,切削力將作用于刀尖的不同部位。當(dāng)切削力作用于最薄弱的部位(即刀尖轉(zhuǎn)角)時(shí)

,刀尖將破裂

。

(3)當(dāng)槍鉆長度增加時(shí),刀具的剛性下降,會引起刀桿顫動,導(dǎo)致疲勞失效。

(4)鉆套和鉆頭間的間隙過大會引起刀具失效。此時(shí)槍鉆的側(cè)刃切除大量的工件材料,過大的切削力會引起側(cè)刃破裂。

(5)冷卻液供應(yīng)不充分也是引起刀具失效的原因。它會使切屑堆積在排屑槽中,這些受擠壓的切屑形成堵塞,使過大的扭矩作用于槍鉆,當(dāng)槍鉆的V型槽被堵塞時(shí),刀頭將與刀桿分離。

2.1.4 槍鉆的刃磨

1.槍鉆的磨鈍標(biāo)準(zhǔn)

通常,硬質(zhì)合金槍鉆的磨鈍標(biāo)準(zhǔn)以槍鉆后面磨損量VB值來衡量。

(1)do<15mm的槍鉆,VB=0.2~0.4mm;

(2)do>15mm的槍鉆,VB=0.4~0.6mm。

當(dāng)槍鉆外刃的后刀面刃帶寬度超過了磨鈍標(biāo)準(zhǔn)時(shí),必須對槍鉆進(jìn)行修磨

,以防止切削力增大而造成刀頭折斷。

2. 硬質(zhì)合金槍鉆刃磨時(shí)應(yīng)注意的問題

(1)槍鉆的磨削應(yīng)為定時(shí)強(qiáng)制磨削。即當(dāng)?shù)毒吆蟮睹婺p量達(dá)到磨鈍標(biāo)準(zhǔn)時(shí)則應(yīng)進(jìn)行重磨

。

(2)磨削時(shí),需采用刃磨夾具及專用磨刀機(jī),不可手持鉆頭刃磨

。

(3)磨削時(shí)鉆頭的受力方向應(yīng)向著刀墊,以防鉆桿晃動造成刀具損壞。每次進(jìn)刀量不可過大,防止硬質(zhì)合金鉆頭破裂和斷頭

,造成人員受傷。

(4)鉆頭五個(gè)刀面磨削完成后,應(yīng)手工在砂輪上將鉆頭后刀面與鉆頭導(dǎo)向部分之間的棱角倒圓滑

。

(5)槍鉆需在專用的金剛石砂輪上進(jìn)行重磨。

(6)刃磨槍鉆硬質(zhì)合金部分產(chǎn)生的粉塵對身體有害,需佩戴防護(hù)眼鏡和面具

。

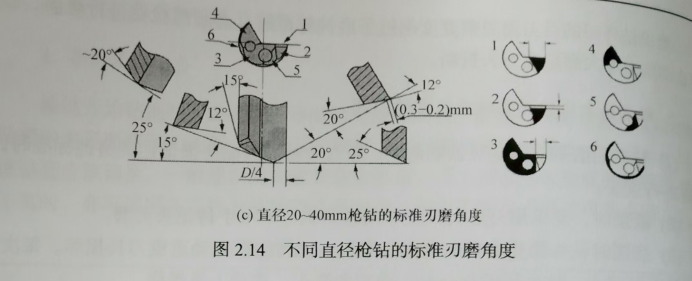

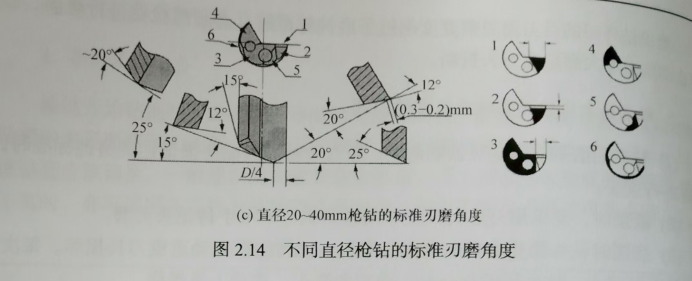

3.槍鉆的標(biāo)準(zhǔn)刃磨角度

槍鉆的標(biāo)準(zhǔn)刃磨角度如圖2.14所示。

4.槍鉆的重磨

槍鉆磨鈍后,可以重磨,以保證槍鉆的正常工作

。槍鉆的可重磨次數(shù)取決干孔徑公差和工件材料,一般重磨次數(shù)為15~20

次,每次重磨后總鉆孔深度為

10~20m。重磨一般在工具磨床或槍鉆刃磨機(jī)上進(jìn)行,采用專用夾具

,刃磨參數(shù)可根據(jù)生產(chǎn)條件和被加工材料參考標(biāo)準(zhǔn)槍鉆來決定。